|

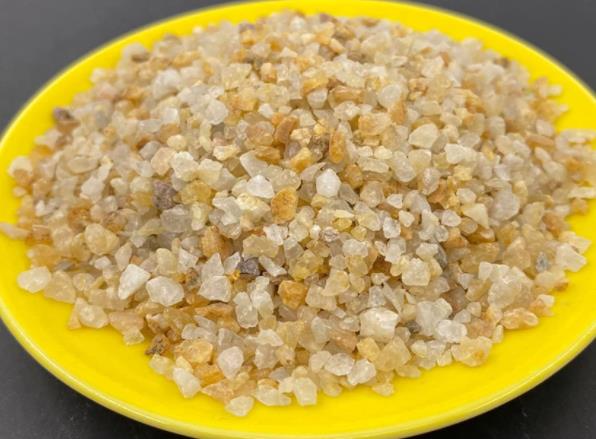

對鑄造用石英砂的防護,核心是圍繞**“全流程守護其性能(防潮、防污染、保顆粒度)”**展開,覆蓋從運輸入庫、儲存保管、取用使用到剩余砂處理的全環節,既要防止石英砂本身變質,也要避免其對操作環境和人員造成影響。具體防護措施可按以下場景細分:

一、運輸與入庫環節:源頭阻斷風險

運輸是石英砂防護的“頭一道關”,若此環節防護不當,后續儲存再完善也難以挽回性能損失,重點防控受潮、混雜質、包裝破損:

包裝防護:選擇密閉、耐磨容器

優先使用加厚密閉噸袋(內附PE防潮膜)或密封集裝箱運輸,避免用敞篷車或破損編織袋(易漏砂、進雨、沾灰);若用噸袋,需檢查袋體是否有孔洞、縫線是否牢固,裝滿后扎緊袋口(可額外套一層防塵膜),防止運輸中揚塵或雨水滲入。

對于散裝石英砂(如用罐車運輸),需確保罐體內干燥、無殘留雜質(如之前運輸過其他砂種、煤粉),裝車前清理罐壁,運輸中檢查罐口密封蓋是否擰緊,避免沿途撒漏或雨水灌入。

運輸過程:規避惡劣環境與粗暴操作

雨天運輸時,需給噸袋或罐車加蓋防雨布(PVC涂塑材質,抗撕扯),并壓實邊緣(用沙袋壓邊),防止雨水順著縫隙流進包裝內;高溫天氣無需特殊降溫,但需避免罐車長時間暴曬后突然遇雨(易導致罐內水汽凝結,浸濕石英砂)。

裝卸時禁止“野蠻拋摔”,尤其細石英砂(粒度≥40目),拋摔易導致袋體破損,同時可能使砂粒受壓結塊;建議用叉車或起重機平穩裝卸,噸袋下方墊托盤,避免直接接觸地面(防止沾泥)。

入庫驗收:先檢查再入庫,杜絕“帶病”儲存

入庫前先檢查石英砂狀態:拆開袋口抽樣,觀察砂粒是否干燥(用手捏,松開后應自然散落,無成團現象)、是否有雜質(如黑色金屬屑、泥土顆粒),若發現受潮或混雜質,需單獨存放,及時處理(受潮則晾曬,雜質多則篩選),不可直接混入合格砂堆。

核對規格:確認石英砂的粒度、SiO?含量與采購要求一致,避免錯收不同規格的砂(如將20-40目粗砂混入40-70目細砂),驗收合格后再按“先進先出”原則安排儲存位置。

二、儲存環節:長期守護核心性能

儲存是石英砂防護的關鍵階段,需重點解決防潮結塊、防污染、防混放問題,具體措施可結合儲存環境與堆放方式雙重把控(部分內容可呼應此前儲存方法,但更側重“主動防護”):

防潮:從“隔絕潮氣”到“及時排潮”

室內倉庫需保持通風干燥,可在倉庫角落放置干燥劑(如硅膠干燥劑、生石灰,定期更換),或安裝工業除濕機(濕度控制在50%以下),尤其南方雨季,避免倉庫內濕度超標導致砂粒吸潮;地面需做硬化+防潮處理(如刷環氧樹脂地坪、鋪防潮膜),砂堆下方墊托盤或磚砌臺架(高度≥15cm),完全隔絕地面潮氣。

露天臨時儲存時,除了墊高、覆蓋防雨布,還需在砂堆周圍挖淺排水溝(寬20cm、深10cm),防止雨水匯集浸泡砂堆底部;若遇連續陰雨,每天檢查防雨布是否有積水(及時清理積水,避免布料破損漏水),砂堆表層若有輕微返潮,晴天后及時掀開布料晾曬1-2天(攤薄砂層,加速干燥)。

防污染:物理隔離+清潔管理

不同規格、用途的石英砂必須物理隔離存放:可用彩鋼板、磚墻或圍欄分隔區域,粗砂與細砂、普通石英砂與高純石英砂(SiO?含量≥99.5%)分開堆放,嚴禁混堆;儲存區域周邊禁止堆放廢砂、金屬廢料、潤滑油等易污染物料,每天清掃地面,防止灰塵、碎屑被風吹入砂堆。

若倉庫內同時存放其他鑄造輔料(如煤粉、膨潤土),需將石英砂與輔料保持≥3米距離,且輔料需密封存放(如裝在密閉料倉內),避免輔料粉塵飄落在石英砂表面(如煤粉混入會導致鑄件表面產生碳渣缺陷)。

防損耗與結塊:科學堆放+定期檢查

堆放時控制砂堆高度(細砂≤2米、粗砂≤3米),避免底部砂粒因長期受壓結塊;用噸袋存放時,噸袋之間保留≥30cm間距,便于通風和檢查,避免袋體擠壓破損;若為散裝砂堆,采用“錐形堆放”,側面傾斜角≤45°,防止坍塌。

定期巡檢(室內每周1次,露天每2天1次):檢查砂堆是否有結塊(用鐵鍬翻查表層下10cm處)、覆蓋物是否破損、標識是否清晰;若發現局部結塊,及時破碎并晾曬,避免結塊范圍擴大;若標識模糊,立即補標(注明規格、入庫日期),防止誤用。

三、取用與使用環節:避免二次污染與性能流失

即使儲存得當,取用和使用中的不當操作也會破壞石英砂性能,此環節需重點防護二次污染、過度暴露、殘留浪費:

取用工具:專用、清潔、避免交叉污染

取用石英砂需使用專用工具:如電動鏟車、封閉式皮帶輸送機、干凈的塑料鏟,禁止使用曾接觸過廢砂、金屬屑的工具(如沾有油污的鐵鍬);工具使用前需清理干凈,比如鏟車鏟斗要沖洗并晾干,皮帶輸送機需擦拭表面,防止工具攜帶的雜質混入石英砂。

手工取用少量石英砂時,需用干凈的布袋或塑料桶(提前清洗晾干),避免直接用手抓(手上的汗液、油污會污染砂粒),取用后及時蓋好桶蓋或扎緊袋口。

取用過程:減少暴露,按需取用

每次取用僅打開所需砂堆的覆蓋物,取完后立即平整砂堆表面,重新蓋好防雨布或密封噸袋口,避免砂堆長期暴露在空氣中(尤其高濕度環境,易吸潮);若為散裝砂堆,取用后用塑料膜臨時覆蓋暴露面,減少與空氣接觸時間。

按需取用,避免一次性取出過多:若取出的石英砂當天未用完,需將剩余部分裝入密封容器(如帶蓋的鐵桶、密閉料倉),不可隨意堆放在車間地面(易落灰、受潮、被其他物料污染),下次使用前需檢查剩余砂的濕度和純度,確認無問題后再使用。

型砂配制中的防護:確保石英砂性能穩定發揮

石英砂進入混砂機前,需經過篩選和磁選:用與石英砂粒度匹配的篩網(如40-70目砂用40目篩網)過濾,去除結塊和大顆粒雜質;用磁選機(如永磁筒式磁選機)去除砂中的金屬屑(避免鑄件產生夾渣),確保進入混砂機的石英砂純凈、分散均勻。

混砂機需定期清理:每次使用后,清理機內殘留的型砂(避免不同批次的型砂混合),檢查混砂機內襯是否磨損(若內襯脫落,金屬外殼可能摩擦產生碎屑,污染石英砂),及時更換磨損部件,保證混砂過程中石英砂不被額外污染。

四、剩余與廢棄砂防護:兼顧環保與資源利用

使用后剩余的石英砂(如未用完的新砂、舊砂)若防護不當,不僅會浪費資源,還可能污染環境,此環節需分類防護:

剩余新砂:密封存放,優先復用

當天未用完的新石英砂,需裝入密閉噸袋或帶蓋料倉,標注“剩余新砂+規格+日期”,存放在干燥、清潔的區域,避免與舊砂混放;下次使用前,需檢測其含水量(用水分儀,含水量≤2%為宜)和粒度,若含水量超標,需晾曬或烘干后再用,確保不影響型砂性能。

廢棄石英砂(如舊砂、不合格砂):分類存放,合規處置

廢棄石英砂需單獨存放在指定區域(遠離新砂儲存區),不可隨意傾倒(避免污染土壤、水源);若舊砂仍有再生價值(如雜質少、粒度變化小),可集中收集后送入舊砂再生系統(如破碎、篩分、除塵),再生后用于對石英砂純度要求較低的鑄件(如粗糙鑄鐵件);若完全無再生價值,需委托有資質的環保公司處置(如填埋、資源化利用),符合當地環保要求。

五、環境與人員防護:兼顧安全與健康

石英砂防護不僅是保護砂本身,還需防護操作環境和人員(石英砂粉塵可能危害呼吸道):

環境防護:控制粉塵,保持清潔

儲存和取用區域需安裝除塵設備(如布袋除塵器、旋風除塵器),尤其散裝砂堆取用和型砂配制環節,減少粉塵飛揚;車間地面需定期灑水或用吸塵器清理,避免粉塵堆積(粉塵過多不僅污染石英砂,還可能引發粉塵爆炸風險)。

倉庫和車間需保持通風良好,可安裝排風扇,促進空氣流通,降低粉塵濃度;若為密閉倉庫,需定期開窗通風(雨天除外),避免倉庫內粉塵超標。

人員防護:規范操作,佩戴防護用品

操作人員在取用、篩選、搬運石英砂時,需佩戴防塵口罩(如N95口罩,過濾粉塵)、防護眼鏡(防止粉塵進入眼睛)、手套(避免砂粒劃傷皮膚),禁止在操作區域吸煙、進食(防止粉塵吸入或誤食)。

定期對操作人員進行培訓,規范操作流程(如如何正確覆蓋砂堆、清理工具),避免因操作不當導致石英砂污染或人員受傷。

綜上,鑄造用石英砂的防護是“全流程、多維度”的工作,需從源頭(運輸)到末端(廢棄)全程把控,核心是圍繞“防潮、防污染、保純度”,同時兼顧操作安全與環保,只有每個環節都落實防護措施,才能確保石英砂的性能穩定,保障鑄件質量。

|